本社工場

D E V E L O P M E N T F A C T O R Y

仕様検討から量産までお客様とともに製品開発を推進する価値創造拠点

本社工場の特長

■3,000型以上の量産立ち上げ実績

■900種類以上の取扱い樹脂

■3Dプリンター、樹脂流動解析システムといった最新システムの早期導入

■小型-中型-大型(30t~350t)と様々な大きさの射出成形機のラインナップ

■最新鋭の測定器によるワンタッチ測定で重要箇所を瞬時合否判定するスピーディーな開発環境

上記特長を駆使して、製品の試作段階から量産化まで早期対応を可能としております。

\ このような経験はありませんか?/

! 他社に依頼してみたが、不可能と言われた

! 海外の業者に依頼したが精度の低さに驚いた

! ロットが少ないため、請けてもらえなかった

! 樹脂化を相談してもアイデアをだしてもらえない

! 開発スピードが遅く、納期に間に合わない

▼

このような問題を解決いたします!

過去の実績からエンプラで無限の可能性をプロデュース。

当社は、高機能、高精度のエンジニアリングプラスチック成型部品でお客様の様々なニーズに積極的に応えてきました。

これまで3,000型以上を立ち上げた実績・経験があり、数多く生み出してきた独自の成形技術で不可能を可能にします。機械的強度や耐久性が要求される金属部品およびダイキャスト品も、多くの場合エンプラを駆使することで樹脂化することが可能になります。

これまで開発してきた製品や技術を本社サンプルルームにてご覧いただけます。

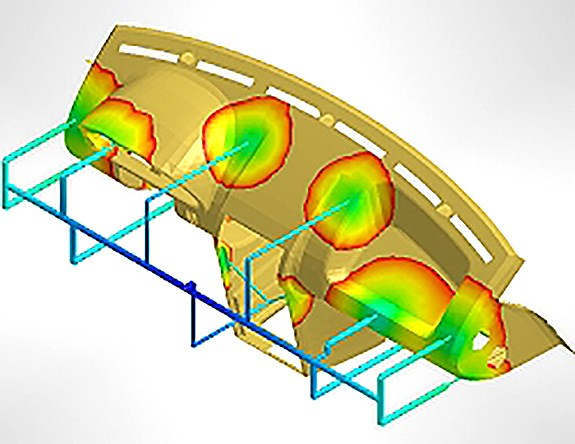

樹脂流動解析システムによる不具合箇所確認。

樹脂流動解析は、目に見えない金型内部の溶融樹脂の流れを計算して充填不

良・ウェルドライン・エアトラップなどの成形不良を予測したり、冷却不良

箇所の特定や離形後の収縮・ソリ変形の発生箇所を予測し、問題発生の可能

性を早期に発見でき、有効な対策を短期間・低コストで講じることができま

す。

プラスチック製品設計のクオリティを向上させ、製品開発のスピード化を図

れます。

※樹脂流動解析システムを用いたシュミレーションには3Dデータが必要で

す。

3Dプリンターによる現物確認。

3Dプリンターによって金型製作前の形状確認

および問題点を事前確認する事ができるため

不具合の低減が可能です。

【造形最大サイズ】 297×210×200(mm)

※3Dプリンターを用いた造形物作成には

3Dデータが必要です。

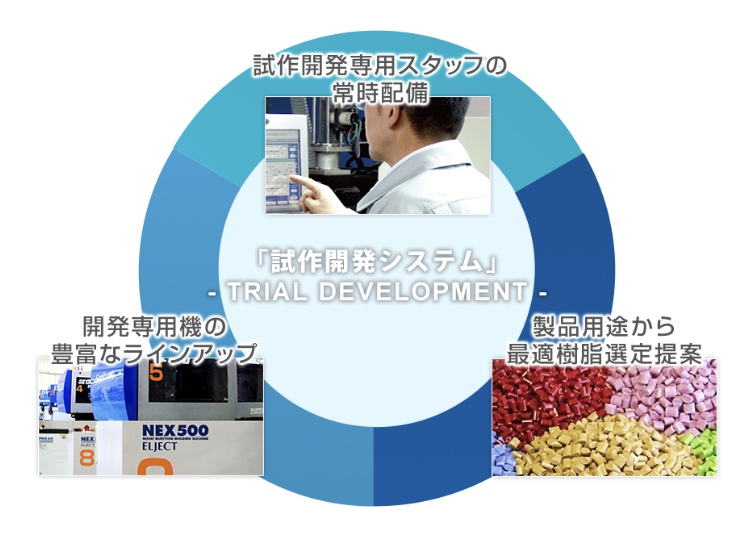

試作開発システムによる最短開発。

トライ&エラーを最小限に!

短期間で量産化を実現する試作開発システム

◆100ヶ程度の量産も常時対応

◆迅速な試作スケジューリング

◆600種類の樹脂を保有

◆試作開発スタッフを常時配置

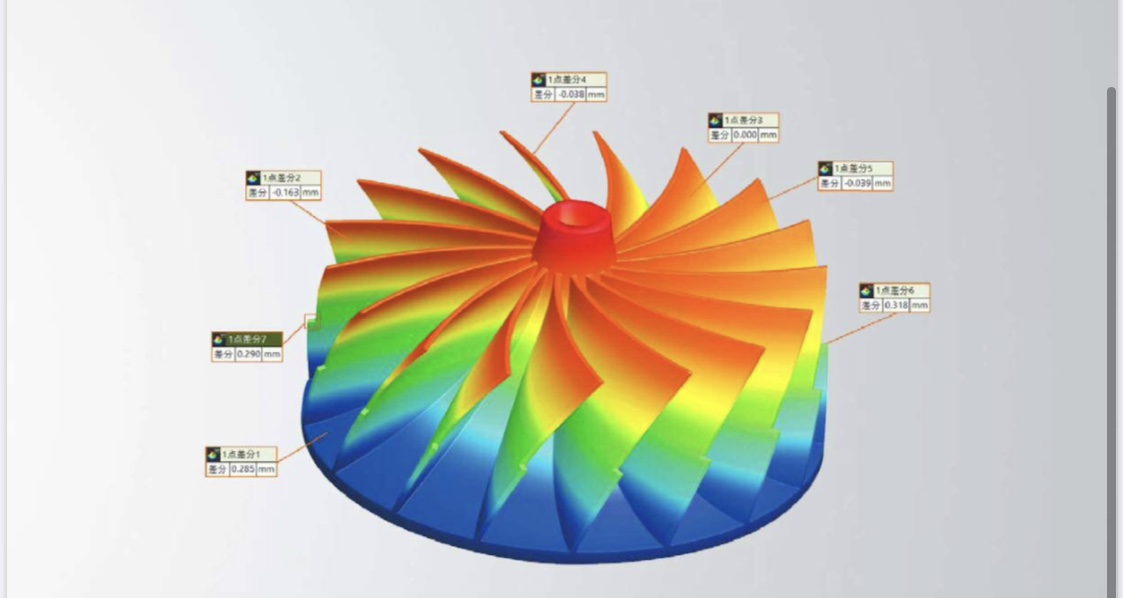

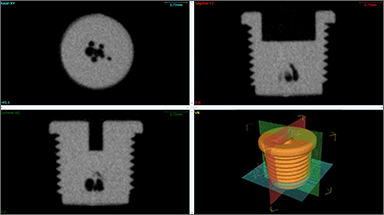

”測らない判定”という考え方。

◇人の手を介して測るのではなく、高精度3Dスキャン装置で

測定品を認識し、登録データと照合してワンタッチで瞬時に

設計値とのズレを早期判定できる

◇X線CTスキャン装置により今まで確認できなかった内部構造を

非破壊で可視化でき開発の時間短縮が可能

これらの最新鋭装置での自動測定により、ズレの把握やボイドの有無や嵌合部のはめ合いなどの問題個所を可視化出来るため

スピーディーな開発が可能です。

金属部品からの樹脂化を完全バックアップ。

エンプラ・スーパーエンプラを用いた射出成形により金属部品を樹脂化することを得意としています。製品開発、金型設計、金型製作、試作、射出成形、塗装、印刷、ASSY、切削加工、全世界への輸出まで対応可能です。お客様の製品の量産立ち上げまでサポートいたします。